Ar-Ge Faaliyetleri

Titreşim sönümleme çözümleri konusundaki 1974 ‘ten günümüze kadar gelen tecrübemizle, müşterilerden gelen istekleri karşılayacak ürünün tasarımını gerçekleştiriyoruz.

Bayrak Lastik olarak binek, hafif ve ağır ticari vasıta üreticilerine Tam Hizmet Tedarikçisi (Full Servis Supplier), Tasarım Ortağı (Co-Design) ve Ürün Üreticisi gibi farklı seviyelerde, sistem tasarımı, ürün tasarımı, sayısal ve fiziksel doğrulamalar ve prototip parça üretimi gibi hizmetler sağlamaktayız.

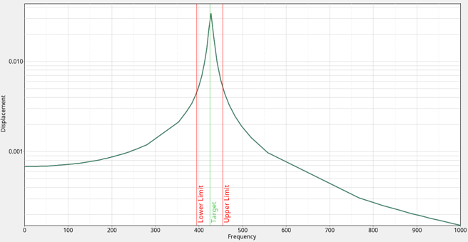

Yapısal dayanım ve sürüş konforu ile ilgili unsurları sanal ortamda doğrulamak için, uzman kadro ve yöntemlerimizle otomotiv ve diğer sektörlere çözümler sunmaktayız. Sanal doğrulama metotlarını kullanarak gerçeği sanal ortama taşıyor, tasarım-üretilebilirlik ve maliyet gerekliliklerini temel alarak en güvenilir ürüne ulaşmayı hedefliyoruz.

Bayrak Lastik bünyesinde gerçekleştirilen sanal doğrulama çalışmaları, modern ürün geliştirme süreçlerinin ayrılmaz bir parçasıdır. Bu sayede yenilikçi fikirlerin geliştirilmesi ve doğrulama çalışmaları hızlı bir şekilde gerçekleştirilmektedir. Ürün geliştirme süreçlerimizde geleneksel V metodu ile birlikte yenilikçi bir metot olan benzetim tabanlı ürün tasarım metodu (Simulation Driven Design) da sıklıkla kullanılmaktadır.

*****

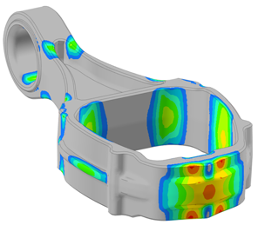

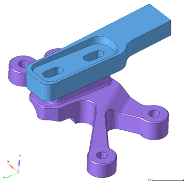

Teklif süreçlerinden itibaren ürün geliştirme döngüsü içinde, müşterilerimizle ortaklaşa çalışarak, müşteri ister ve gerekliliklerine uygun ürün, sanal ortamda geliştirilmektedir. Araç süspansiyon parçalarından motor takozlarına, değişik özellik ve kullanım yerleri olan tekil kauçuk veya kauçuk-metal etkileşimli titreşim sönümleyici parçaların doğrulamalarında sonlu elemanlar yöntemi kullanılmaktadır.

Sonlu elemanlar yöntemi ile gerçekleştirilen doğrulama analizleri aşağıdaki ana başlıklardan oluşur:

• Statik Analizler

• Dinamik Analizler

• Yorulma Analizleri

• Optimizasyon

Gerçekleştirilen statik ve dinamik analizlerde; malzeme, temas ve büyük deformasyon kaynaklı doğrusal olmayan tüm etkiler hesaba dahil edilmektedir. Özellikle kauçuk malzememin hiperelastik davranışının doğru bir şekilde tanımlanabilmesi, bu tip analizler için büyük önem taşır. Bu nedenle kauçuk malzemelerin özellikleri, malzeme karakterizasyon testleri ile belirlenir ve elde edilen sonuçlara göre uygun malzeme modeli kullanılarak sanal ortama aktarılır.

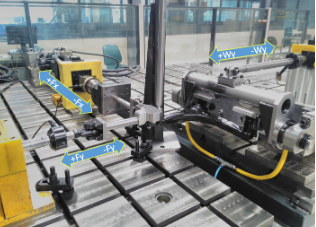

Sanal analizler ile elde edilen sonuçların fiziksel testler ve tersine mühendislik yöntemleri ile doğrulanması, bu kapsamda gerçekleştirilen çalışmaların ayrılmaz bir parçası olup ve sürekli iyileşme için de en büyük fırsattır. Fiziksel test sonuçları ile sanal analiz sonuçları karşılaştırılır ve aradaki uyum araştırılır. Olası farklılıkların sebepleri araştırılarak daha sonraki analizlerin korelasyonunun daha başarılı olması sağlanır.

Statik Analizler

Ürün geliştirme sürecinde yapılan çalışmaların temelini oluşturan statik analizler, aşağıda belirtilen analiz tiplerini içerir.

• Direngenlik Analizleri

• Kuvvet – Deplasman eğrileri oluşturma analizleri

• Burçlarda çakma/çıkma yükü belirleme analizleri

• Yapısal dayanım analizleri

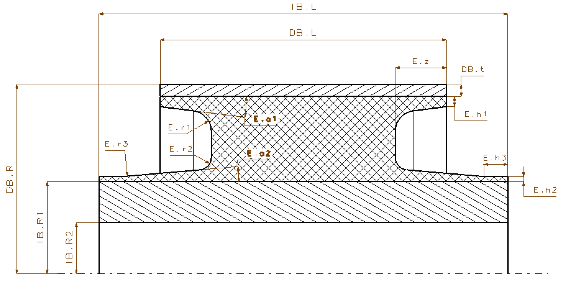

Direngenlik analizleri, her türlük kauçuk parçalardaki statik direngenliklerin tespiti için yapılan analizlerdir. Direngenliklerin yönleri, motor ve şanzıman takozları için koordinat sistemindeki yönler ile adlandırılırken burç parçaları özelinde aşağıdaki şekilde adlandırılır.

• Eksenel Direngenlik

• Radyal Direngenlik

• Torsiyonel Direngenlik

• Kardanik Direngenlik

Bu analizler öncesinde üretim süreçlerinin etkilerine mutlaka dikkat edilmelidir. Bu nedenle direngenlik analizleri öncesinde proses analizleri gerçekleştirilir.

Kauçuk Burç Proses Analizleri

Statik kuvvet / deplasman eğrileri kauçuk parçalar için tanımlanan temel karakteristiklerden biridir. Bu kapsamda yapılan analizler ile oluşturulan tasarımın kendisinden beklenen eğriye sahip olup olmadığı tespit edilir.

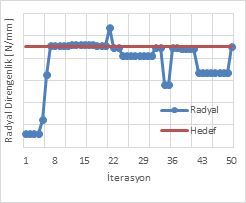

Kauçuk Direngenlik Analizleri

Kauçuk burç tasarımlarında dikkat edilmesi gereken bir diğer önemli tasarım kriteri ise burç çıkma yüküdür. Burçların üzerine gelen eksenel yük, içerisinde bulunduğu kovandan çıkmasına yol açmamalıdır. Bu nedenle oluşturulan tasarımın minimum çıkma yükünün belirlenmesi ve sanal analizlerle doğrulanması gerekir.

İki borulu Burç Çıkma Benzetimi

Yapısal dayanım analizleri, metal ve kauçuk parçaların, teknik şartnamelerde belirtilen uç yükleme koşullarında bile istenilen gerilme ve deformasyon değerleri içerisinde kalıp kalmadığının kontrolü için yapılan analizlerdir.